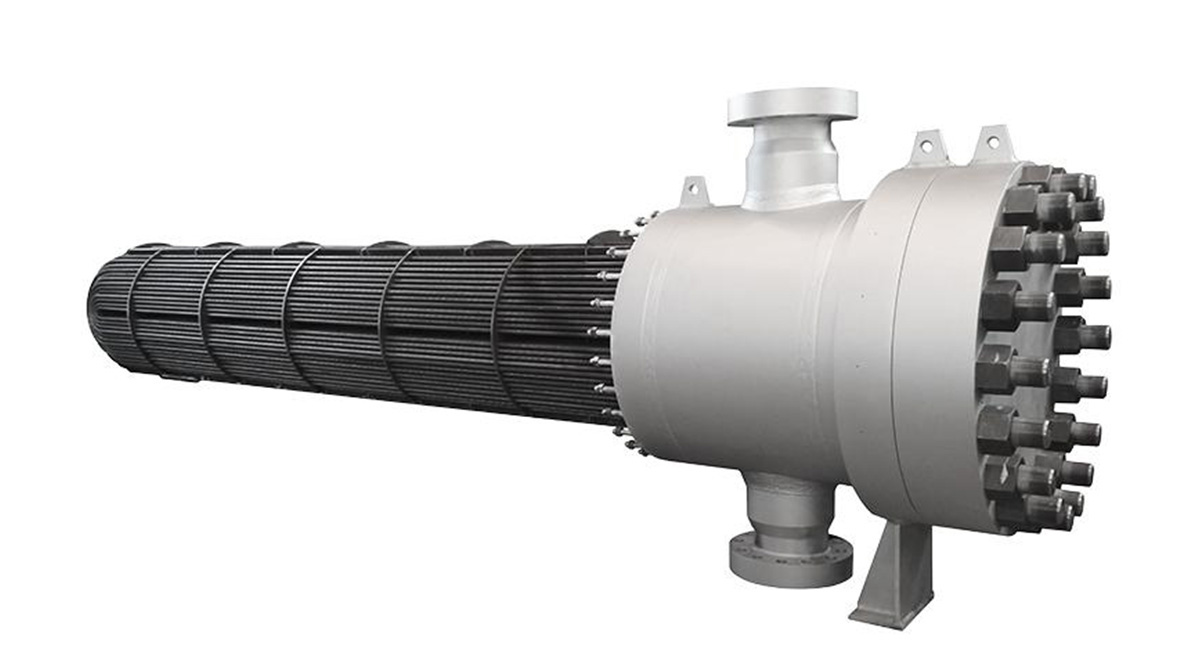

Kondensator kwasu octowego – wytwornica pary |

| Użytkownik końcowy: Rafineria

Lokalizacja: Polska

Przepisy projektowe: EN 13445, 2014/68/UE | Ciężar: 23 060 kg

Ciśnienie: 19 bar

Temperatura: 175°C

Medium: zapalne |

Materiały: tytan (Gr. 1 – UNS R50250 – 3.7025 / Gr. 2 – UNS R50400 – 3.7035), austenityczne stale nierdzewne, stale węglowe

Proces: kondensowanie gazu reakcyjnego (kwas octowy) i wykorzystanie pary, która została wytworzona w tym procesie, poprzez przekazanie jej do turbiny

Dodatkowy opis:

– Ściany sitowe, dennice, komory: stożkowa i cylindryczna, wykonane zostały w technologii platerowania wybuchowego (tytan ze stalą węglową). Dla zachowania jak najwyższej szczelności układu, opracowaliśmy własną technologię spawania doczołowego blach platerowanych.

– Zastosowano 2330 rur tytanowych o długości 7000 mm, które zostały poddane badaniom wiroprądowym po ich produkcji oraz montażu w wymienniku;

– Przeprowadzono próbę szczelności helem, podczas której nie wykryto nieszczelności większych niż 10-7Pa*m3/s.

– kompensator soczewkowy |

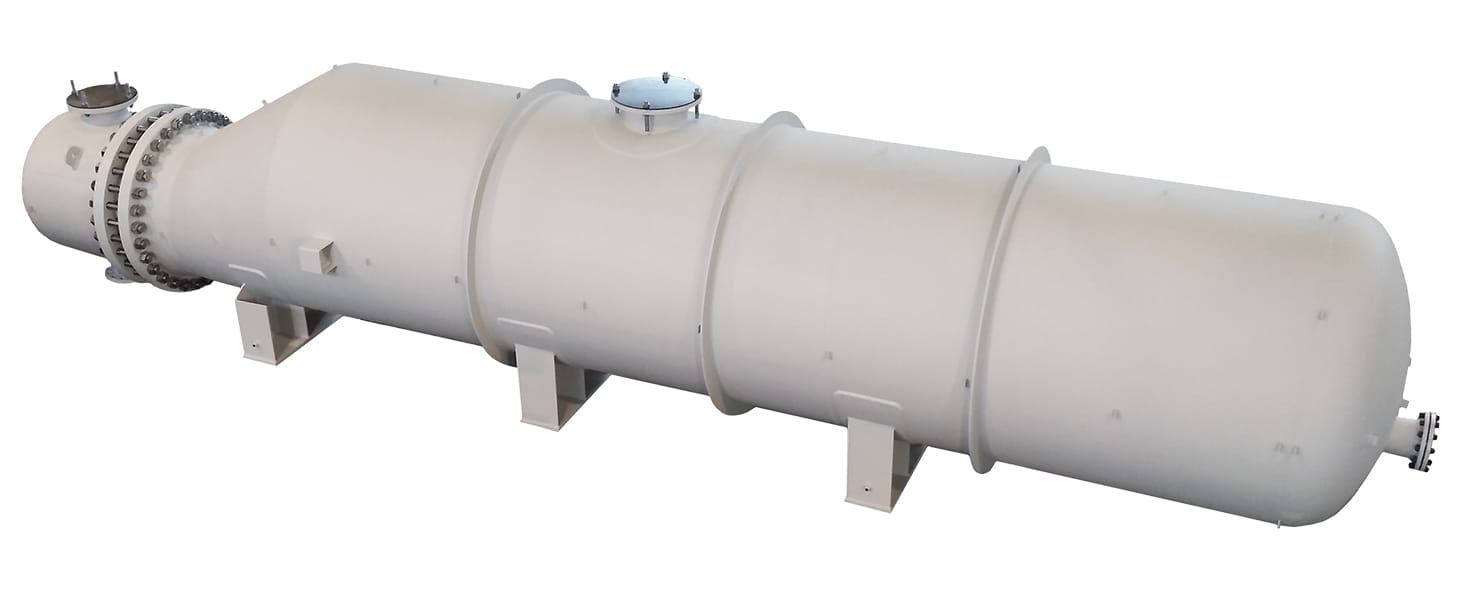

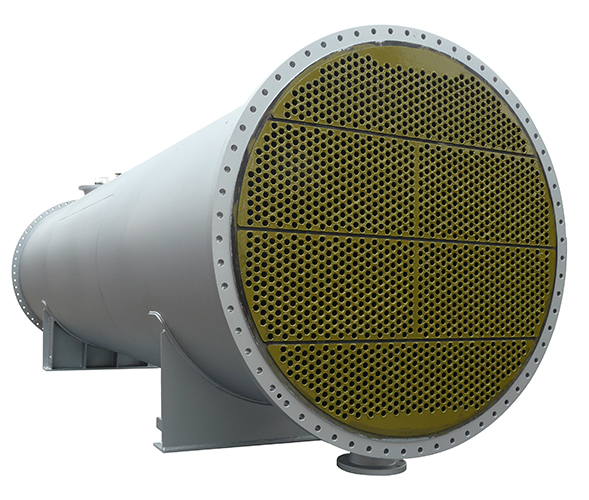

Chłodnica gazu procesowego |

| Użytkownik końcowy: Zakłady Azotowe „Kędzierzyn”

Lokalizacja: Polska

Instalacja: syntezy amoniaku

Przepisy projektowe: EN 13445, 2014/68/UE | Ciężar: 67 950 kg

Ciśnienie: 93 bar

Temperatura: 460°C

Medium: toksyczne, zapalne |

Materiały: stale kotłowe chromowo-molibdenowe do pracy w podwyższonych temperaturach (13CrMo4-5 – UNS K11564 – EN 1.7335, SA182 F11 CL2 – UNS K11572), SA266 Gr.3

Proces: schładzanie gazu procesowego z wytworzeniem pary technologicznej

Dodatkowy opis:

– Płaszcz ø1708×74, długość całkowita ~15620 mm;

– Osprzęt zabezpieczający przed wzrostem ciśnienia powyżej dopuszczalnego;

– Demontaż istniejącego oraz montaż nowego aparatu wraz z otworzeniem zdemontowanych rurociągów;

– Zarządzanie naprawą fundamentów. Podpięcie aparatu do instalacji uziemiającej i odgromowej z protokołami z pomiarów. |

Kondensator oparów z neutralizacji |

| Użytkownik końcowy: Zakłady Azotowe “Puławy”

Lokalizacja: Puławy

Przepisy projektowe: EN 13445, 2014/68/UE | Ciężar: 19 100 kg

Ciśnienie: 2/-1 bar

Temperatura: 160°C

Medium: toksyczne, zapalne, wybuchowe |

| Materiały: austenityczno-ferrytyczne stale nierdzewne (Duplex – UNS S31803 – 1.4462 – X2CrNiMoN22-5-3), austenityczne stale nierdzewne, stale węglowe |

Podgrzewacz wody kotłowej |

| Użytkownik końcowy: Nitrogénművek

Lokalizacja: Pétfürdő, Węgry

Przepisy projektowe: ASME BPVC Sekcja VIII Dywizja 1, TEMA R

| Ciężar: 43 350 kg

Ciśnienie: 120 bar

Temperatura: 450°C |

Materiały: chromowo-molibdenowe stale (SA–387 Gr. 11/12, Cl. 2 – UNS K11789/K11757 / SA–182 Gr.F11, Cl. 2 – UNS K11572 / SA–213 Gr. T11 – UNS K11597 – EN 1.7335 – 13CrMo4-5), stale węglowe

Dodatkowy opis: dokonaliśmy modernizacji aparatu projektując izolację gorącej ściany sitowej tak, aby obniżyć temperaturę jej pracy |

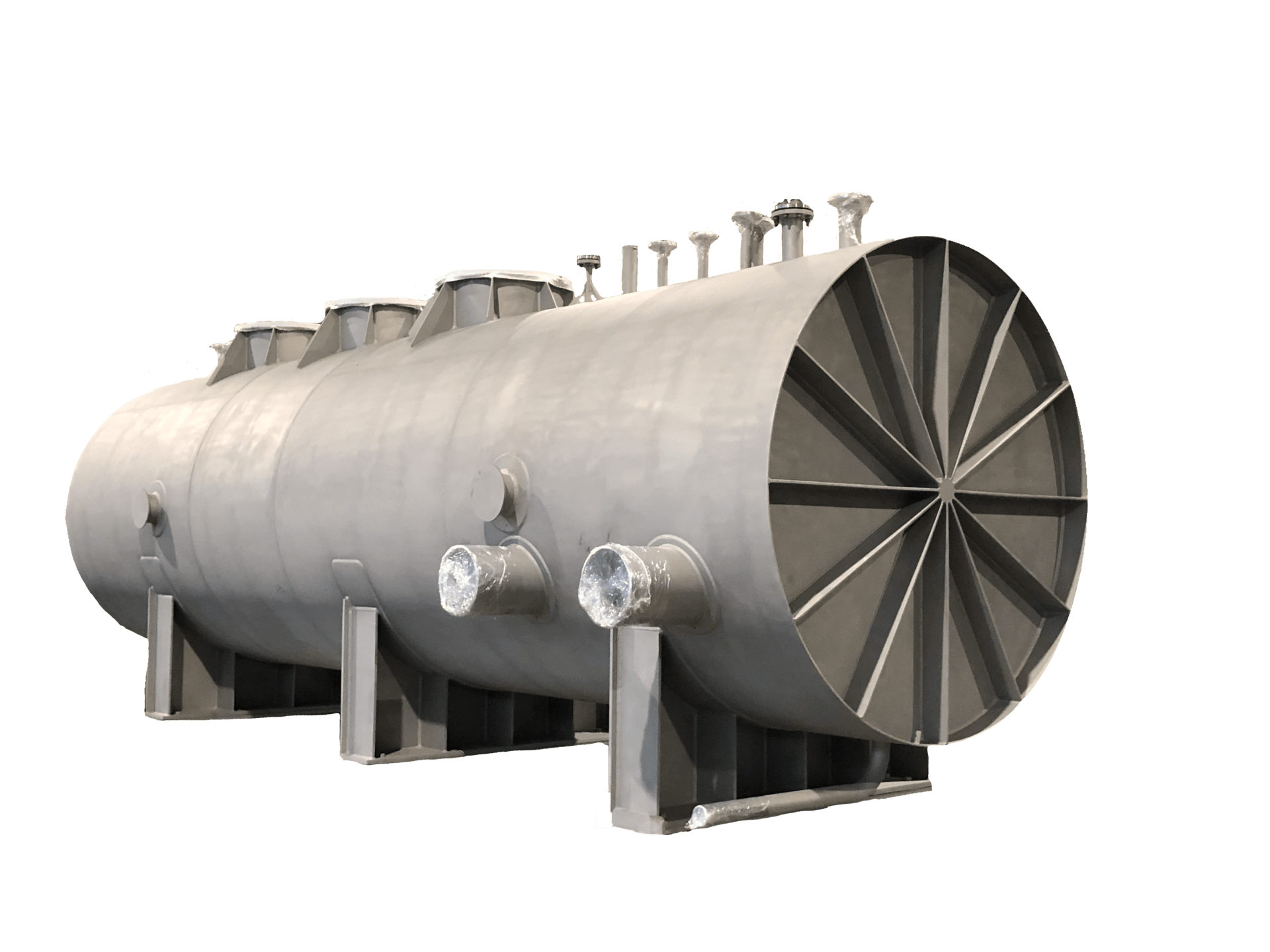

Zespół kotła parowego: kondensator siarki reaktorów |

| Użytkownik końcowy: Rafineria

Lokalizacja: Polska

Instalacja: Claus

Ilość: 3

Przepisy projektowe: Warunki Urzędu Dozoru Technicznego (WUDT) | Ciężar: 3 szt. x 80 100 kg

Ciśnienie: 22 bar

Temperatura: 350°C

Medium: toksyczne, zapalne, wybuchowe |

Materiały: stale węglowe, austenityczne stale nierdzewne, chromowo-molibdenowe stale (SA–182 Gr. F12 – UNS K11564 – EN 1.7335 – 13CrMo4-5)

Dodatkowy opis: zaprojektowaliśmy system kompensacji wydłużeń cieplnych, aby zapobiec uszkodzeniom wymurówki na gorącej ścianie sitowej; żaroodporna wymurówka na ścianie sitowe |

Warnik mycia potasowego |

| Użytkownik końcowy: Zakłady Azotowe “Puławy”

Lokalizacja: Puławy

Instalacja przygotowania gazu w Zakładzie Amoniaku

Przepisy projektowe: EN 13445, 2014/68/UE, TEMA R

| Ciężar: 17 900 kg

Ciśnienie: 30 bar

Temperatura: 150°C

Medium: toksyczne, zapalne, wybuchowe |

Materiały: austenityczne stale nierdzewne, stale węglowe

Dodatkowy opis: podgrzewanie ługu potasowego gazem procesowym w celu zatężenia roztworu oraz otrzymania pary wodne |

Boiler Feed Water Preheater |

| Klient: Hyundai Heavy Industries Power Systems

Instalacja: Olefin

Przepisy projektowe: EN 13445, 2014/68/EU

| Ciężar: 15 600 kg

Ciśnienie: 173 bar

Temperatura: 280 °C |

Materiały: Stale niskowanadowe Cr-Mo-(Ni) (1.6308 – 18MnMoNi5-5), 16Mo3 – 1.5415

Dodatkowy opis: obróbka cieplną złączy spawanych (PWHT). |

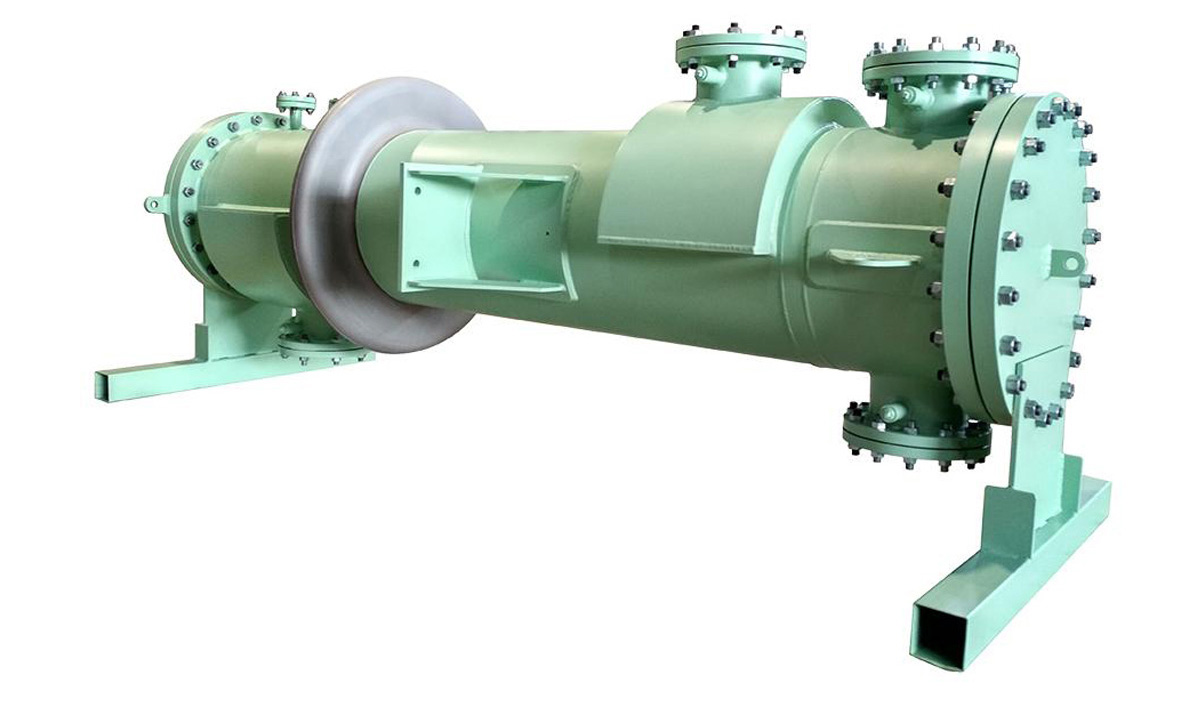

Wymiennik ciepła SV12 B010 |

| Użytkownik końcowy: Mariehamns Energi AB

Lokalizacja: Mariehamn, Wyspy Alandzkie, Finlandia

Przepisy projektowe: EN 13445, 2014/68/UE | Ciężar: 1900 kg

Ciśnienie: 16 bar

Temperatura: 100°C |

Materiały: austenityczne stale nierdzewne, stale węglowe

Dodatkowy opis: kompensacja wydłużeń cieplnych (stałe ściany sitowe) kompensatorem soczewkowym |

Podgrzewacz wsadu do reaktorów |

| Użytkownik końcowy: Rafineria

Lokalizacja: Polska

Instalacja uwodornienia benzyny popirolitycznej PGH

Przepisy projektowe: ASME BPVC Sekcja VIII Dywizja 1, API 660, TEMA, 2014/68/UE | Ciężar: 27 104 kg

Ciśnienie: 69,2 bar

Temperatura: 400°C

Medium: toksyczne, zapalne, wybuchowe |

Materiały: chromowo-molibdenowe stale (SA–387 Gr. 12, Cl. 2 – UNS K11757 / SA–182 Gr. F12, Cl. 2 – UNS K11564 – EN 1.7335 – 13CrMo4-5), stale nierdzewne

Dodatkowy opis: grubości ścianek płaszcza: 40 mm |

Skraplacz oparów cykloheksanonu |

| Użytkownik końcowy: Zakłady Azotowe “Puławy”

Lokalizacja: Puławy

Ilość: 2 sztuki

Przepisy projektowe: EN 13445, 2014/68/UE | Ciężar: 2 szt. x 17 200 kg

Ciśnienie: 1/-1 bar

Temperatura: 100°C

Medium: toksyczne, zapalne, wybuchowe |

Materiały: stale węglowe

Dodatkowy opis: w zakresie realizacji projektowanie, wytwarzanie i montaż |

Skraplacz kolumny destylacji ekstrakcyjnej |

| Użytkownik końcowy: Rafineria

Lokalizacja: Polska

Instalacja: destylacji ekstrakcyjnej

Przepisy projektowe: ASME BPVC Sekcja VIII Dywizja 1, TEMA R | Ciężar: 24 200 kg

Ciśnienie: 7/-1 bar

Temperatura: 65°C

Medium: toksyczne, zapalne, wybuchowe |

Materiały: stale węglowe

Dodatkowy opis: przestrzeń rurową (rury, ściany sitowe, komora, dennica) zabezpieczono antykorozyjnie zestawem na bazie epoksydu i fenolu (tzw. sekafenowanie) |

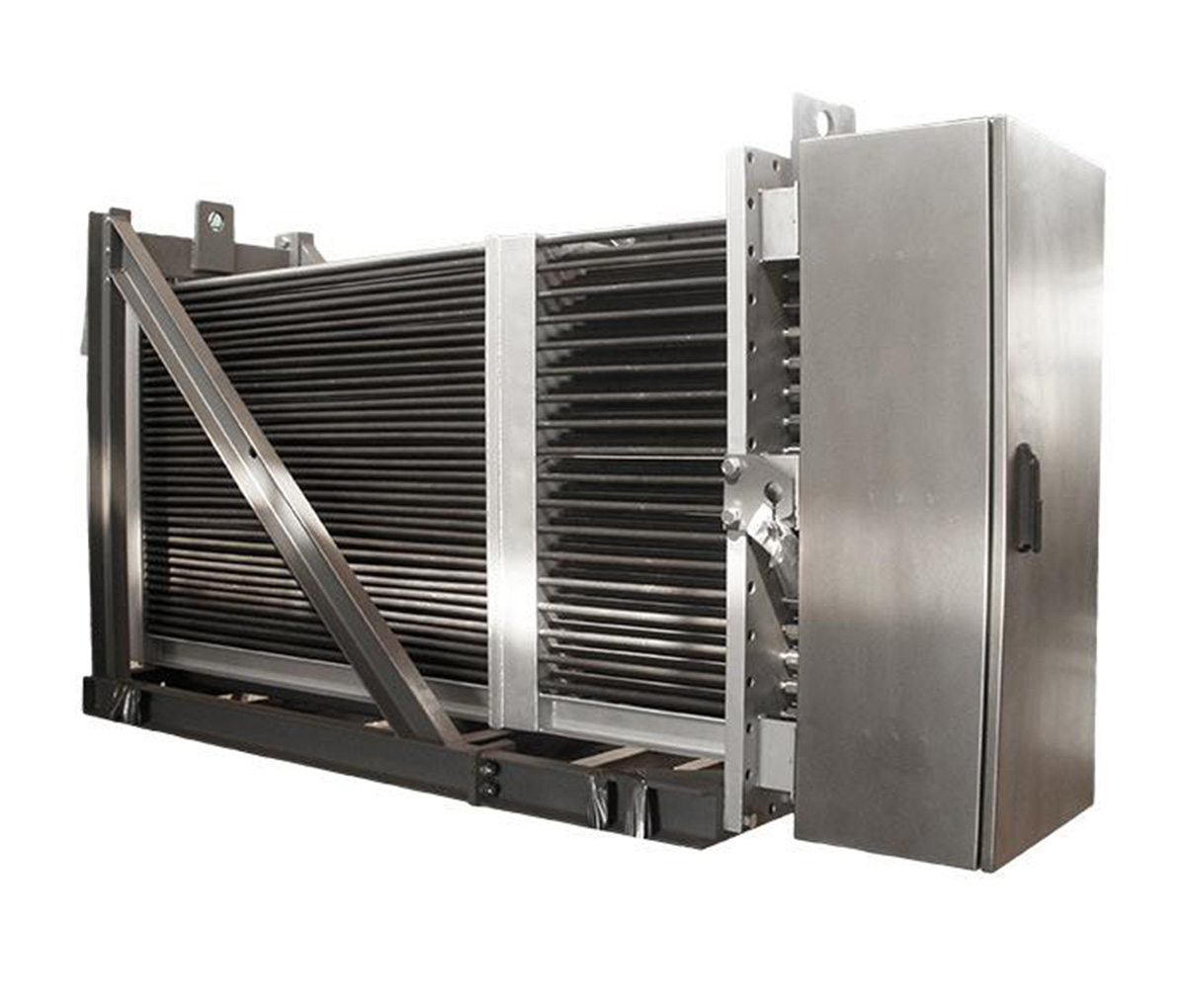

Chłodnica wodna gazu syntezowego

|

| Użytkownik końcowy: Zakłady Azotowe “Puławy”

Lokalizacja: Puławy

Instalacja: Zakład Amoniaku, Wydział Syntezy

Ilość: 5 sztuk

Przepisy projektowe: EN 13445, 2014/68/UE, TEMA R | Ciężar: 5 szt. x 7615 kg

Ciśnienie: 360 bar

Temperatura: 100°C

Medium: toksyczne, zapalne, wybuchowe |

Materiały: austenityczno-ferrytyczne stale nierdzewne (Duplex – UNS S31803 – 1.4462 – X2CrNiMoN22-5-3), stale nierdzewne, stale węglowe

Dodatkowy opis: połączenie agrafkowe (hair-pin), dławikowe, aby ułatwić montaż zwykłe śruby zastąpiliśmy napinaczami wielośrubowymi, co pozwoliło obniżyć naciąg montażowy z 6800 Nm do 380 Nm |

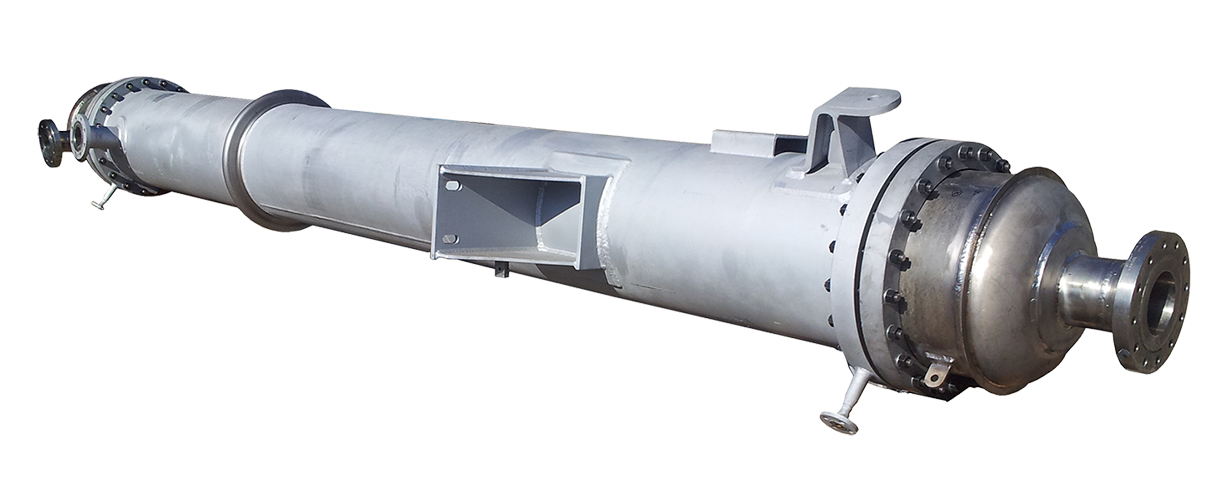

Chłodnica gazu procesowego

|

| Użytkownik końcowy: Rafineria

Lokalizacja: Polska

Przepisy projektowe: ASME BPVC Sekcja VIII Dywizja 1, EN 13445 | Ciężar: 1950 kg

Ciśnienie: 17 bar

Temperatura: 145°C

Medium: toksyczne, zapalne, wybuchowe |

Materiały: tytan (Gr. 2 / F2 – UNS R50400 – 3.7035 / Gr. 1 – UNS R50250 – 3.7025 – Ti), austenityczne stale nierdzewne, stale węglowe

Dodatkowy opis: ściany sitowe platerowane wybuchowo tytanem, kompensator soczewkowy |

Kondensator oparów

|

| Użytkownik końcowy: Zakłady Azotowe “Puławy”

Lokalizacja: Puławy

Przepisy projektowe: EN 13445, 2014/68/UE | Ciężar: 5350 kg

Ciśnienie: 2/-1 bar

Temperatura: 200°C

Medium: toksyczne, zapalne, wybuchowe |

| Materiały: austenityczno-ferrytyczne stale nierdzewne (Duplex – UNS S31803 – 1.4462 – X2CrNiMoN22-5-3), austenityczne stale nierdzewne, stale węglowe |

Podgrzewacz gazu ziemnego gazem wodorowym

|

| Użytkownik końcowy: Rafineria

Lokalizacja: Polska

Instalacja Wodoru

Przepisy projektowe: ASME BPVC Sekcja VIII Dywizja 1

| Ciężar: 260 kg

Ciśnienie: 25 bar

Temperatura: 625°C

Medium: toksyczne, zapalne, wybuchowe |

Materiały: stopy niklowo-chromowo-molibdenowe (Alloy 601 – UNS N06601 – 2.4851 – NiCr23Fe), austenityczne stale nierdzewne

Dodatkowy opis: podnieśliśmy żaroodporność przestrzeni rurowej poprzez dyfuzyjne nałożenie powłoki aluminiowej na powierzchnie ściany sitowej oraz wewnętrzną powierzchnię rur technologicznych i komory |

Odparowywacz amoniaku

|

| Użytkownik końcowy: Zakłady Azotowe “Puławy”

Lokalizacja: Puławy

Instalacja neutralizacji kwasu azotowego

Przepisy projektowe: EN 13445, 2014/68/UE, TEMA R

| Ciężar: 21 110 kg

Ciśnienie: 25/-1 bar

Temperatura: 60°C

Medium: toksyczne |

Materiały: austenityczne stale nierdzewne, stale węglowe

Proces: odparowanie ciekłego amoniaku poprzez ogrzewanie wodą |

Kondensator kotła parowego

|

| Użytkownik końcowy: Rafineria

Lokalizacja: Polska

Instalacja: Claus

Przepisy projektowe: Warunki Urzędu Dozoru Technicznego (WUDT), 2014/68/UE | Ciężar: 80 100 kg

Ciśnienie: 22 bar

Temperatura: 350°C

Medium: toksyczne, zapalne, wybuchowe |

Materiały: stale węglowe, austenityczne stale nierdzewne, chromowo-molibdenowe stale (EN 1.7335 – 13CrMo4-5)

Dodatkowy opis: kompensator soczewkowy, trawienie |